О преимуществах выделения профилеметрии внутрипромысловых нефтепроводов в отдельный бизнес-процесс нефтедобывающих компаний

Начальная стадия проведения внутритрубной диагностики трубопровода заключается в пропуске скребка-калибра с деформируемыми мерными дисками с диаметрами 70% и 85% от наружного диаметра трубопровода. Для внутрипромысловых трубопроводов диаметром от 89 до 325 мм типичной является ситуация, когда мерный диск 85% на скребке-калибре оказывается деформирован после прогона скребка по трубопроводу (см. рис. 1).

Рис.1. Замятия калибровочного диска 85% скребка-калибра СКТ-150 после прохождения нефтепровода 159х8 мм длиной 5.5 км.

Наличие деформаций калибровочных дисков на скребке-калибре сигнализирует о том, что в трубопроводе имеются сужения, которые могут повредить датчики инспекционного снаряда. В наиболее пессимистичном сценарии наличие критических сужений может привести к застреванию диагностического снаряда с остановкой перекачки по нефтепроводу на значительный срок.

Анализ замятий и повреждений калибровочных дисков скребка-калибра редко дает полную информацию о характере сужений. И тем более скребок-калибр не может дать никакой информации о дистанции, на которой эти сужения находится в трубопроводе. Чтобы определить характер каждого сужения, его размеры и дистанцию от камеры запуска или от маркерной точки, необходимо пропускать внутритрубный профилемер (см. рис. 2).

Рис.2. Внутритрубный профилемер ПВМ-6-159 после прохождения нефтепровода 159х6 мм длиной 5.5 км

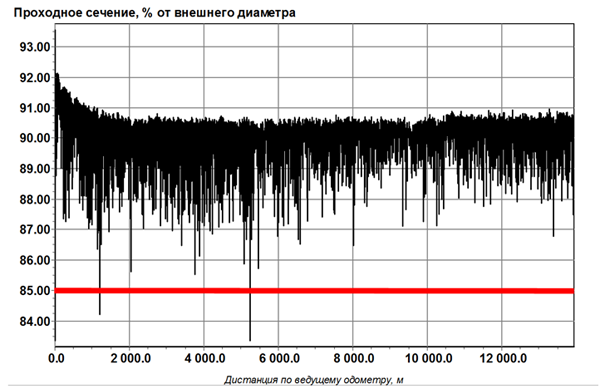

Как все люди имеют уникальные отпечатки пальцев, так и любой трубопровод имеет свой уникальный профиль минимальных сужений (см. рис. 3). Получив его, можно говорить о возможности проведения ВТД диагностическим снарядом или формировать технические требования к диагностическому снаряду для данного трубопровода.

Рис.3. Профиль сужений трубопровода 219х8 длиной 14.9 км с несколькими сужениями менее 85% от Dвнеш.

Часто бывают ситуации, когда после прогона профилемера выясняется, что ВТД в запланированные сроки провести на конкретном участке не получится из-за необходимости устранения непроходимых диагностическим снарядом сужений.

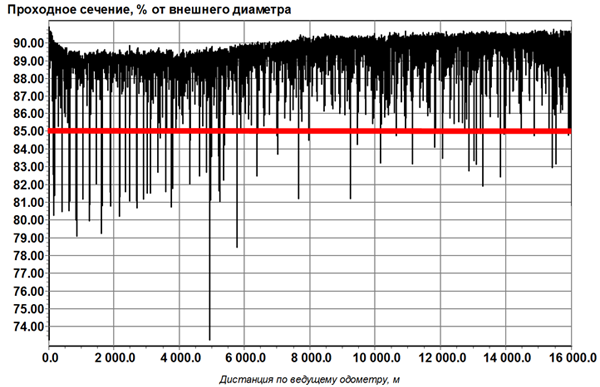

В большинстве случаев, когда после пропуска профилемера выясняется, что трубопровод непроходим для диагностического снаряда (см. рис. 4), сложная и дорогая техника, включая внутритрубный инспекционный снаряд, мобилизованная на объект, вывозится через две недели бездействия, не выполнив ни одного прогона.

Рис.4. Профиль сужений трубопровода 168х8 длиной 16 км с многочисленными сужениями менее 85% от Dвнеш.

С одной стороны, компания-оператор трубопровода, заказавшая ВТД, может ничего не платить подрядчику, который привез внутритрубный диагностический снаряд на объект, но не смог выполнить диагностику. Но с другой стороны, оператор трубопроводов, как конечный потребитель услуги, всё равно платит за все. Подрядчики просто закладывают риски бесполезной мобилизации на неподготовленные для ВТД объекты в свои цены. Поэтому для операторов трубопроводов бесполезная мобилизация оборудования тоже невыгодна. Ведь средние годовые расходы на обследование трубопроводов будут расти с ростом количества случаев бесполезной мобилизации. Либо доля неохваченных диагностикой трубопроводов у конкретного подразделения нефтедобывающей компании будет увеличиваться.

Поэтому выглядит логичным сценарий, в котором оператор планирует и организует калибровку и профилеметрию участка трубопровода раньше сроков проведения плановой внутритрубной диагностики.

Если между профилеметрией и ВТД имеется достаточный временной интервал, то у оператора имеется достаточно времени, чтобы выполнить ремонт нескольких обнаруженных сужений в плановом, а не в авральном режиме.

Пропуск внутритрубного профилемера редко бывает неудачным с точки зрения сбора информации об участке, благодаря высокой проходимости и надежности профилемеров. Практика показывает, что профилемер, привезенный на объект, с очень большой вероятностью будет пропущен по трубопроводу и соберет необходимую информацию о геометрии и сужениях, поэтому такие работы легко планировать.

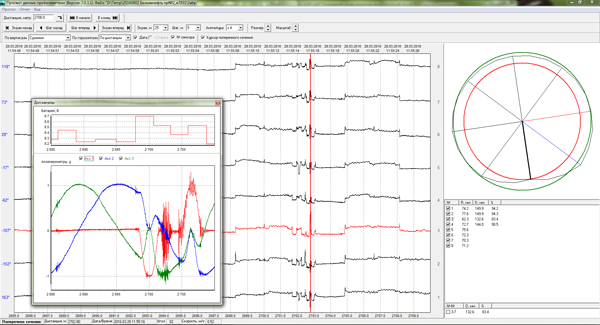

Стоимость профилеметрии существенно меньше стоимости магнитной или ультразвуковой диагностики. Кроме того, интерпретация данных профилеметрии гораздо проще, надежнее и интуитивно понятнее, чем интерпретация данных, собранных магнитным или ультразвуковым диагностическим снарядом. Технические специалисты оператора трубопровода вполне могут самостоятельно проводить прогоны профилемера и выполнять экспресс-анализ записанных данных в поставляемой с профилемером специализированной компьютерной программе (см. рис.5). И этого вполне достаточно для выявления мест ремонтов перед проведением ВТД.

Рис.5. Программа визуализации данных профилемера ПВМ.

Возможно специалист возразит, что проведение предварительной профилеметрии не исключает ее повторного проведения непосредственно перед запуском инспекционного снаряда, и фактически профилеметрию каждого трубопровода придется выполнять дважды. Действительно, большинство диагностических бригад привозят не только свой инспекционный снаряд, но и свой профилемер. Это необходимо, потому что у всех диагностических снарядов есть свои особенности и слабые места. Поэтому только данные профилеметрии, собранные своим профилемером и проанализированная своими специалистами дадут подрядчику полную уверенность в безопасном пропуске своего диагностического снаряда.

Но вместе с тем, в подавляющем большинстве случаев при проведении калибровки и профилеметрии независимым подрядчиком или самостоятельно специалистами оператора трубопровода будут выявлены объективные данные о пригодности участка трубопровода к ВТД. Например, если при профилеметрии впервые обследуемого трубопровода выявляются несколько сужений до 80% от наружного диаметра (или серьезнее) из-за плохого качества кольцевых сварных швов, то эти места в любом случае необходимо отремонтировать до проведения ВТД магнитным или ультразвуковым диагностическим снарядом.

При таком сценарии вероятность бесполезной мобилизации сложных диагностических снарядов существенно снижается, а вероятность выполнения запланированных объемов работ в срок повышается. Это в целом снижает общие расходы на обслуживание трубопровода.

Следует отметить, что предложение разделять профилеметрию и ВТД особенно актуально для внутрипромысловых трубопроводов небольшого диаметра (от 114 до 325 мм).

Действительно, практически во всех магистральных трубопроводах ВТД уже выполнялась (во многих даже по 3-5 раз). Поэтому выполнять отдельный пропуск профилемера по магистральным трубопроводам имеет смысл только для получения какой-либо специфической информации (подвижки грунта, всплытия трубопровода, проведение XYZ-картографирования и т.п.).

А во внутрипромысловых и межпромысловых трубопроводах внутритрубная диагностика только начинает внедряться. Имеется очень много трубопроводов, в которых внутритрубное обследование не выполнялось еще ни разу. Вместе с тем, в силу объективных причин, опасных дефектов коррозии в таких трубопроводах накопилось много. Это неизменно повышает риск аварий (см. рис. 6). И на самом деле, уже имеется очень плохая статистика по авариям, хотя она, как правило, не раскрывается.

Рис.6. Дефекты коррозии внутрипромысловых нефтепроводов часто приводят к разливам нефти.

Следует отметить также следующие обстоятельства. С одной стороны, абсолютные размеры типичных дефектов геометрии трубопроводов, таких как провис корня сварного шва или нестыковка кромок, практически не зависят от диаметра трубы, а зависят в первую очередь от толщины стенки трубопровода. С другой стороны, с точки зрения проходимости диагностических снарядов, значение имеют не абсолютные, а относительные размеры геометрических дефектов трубопроводов. То есть, для проверки проходимости трубопровода диагностическим снарядом важно отношение размера дефекта к диаметру трубы. Ведь диагностические снаряды проектируются и изготавливаются так, чтобы проходить сужения, относительный размер которых не превосходит 10%-15% от внешнего диаметра трубы. В технических характеристиках пишут, что диагностический снаряд проходит сужения до 85% (или до 90%) от наружного диаметра трубопровода.

Например, если в трубопроводе 530х8 мм имеется дефект типа "провис корня сварного шва" с характерным размером (глубиной) 10 мм, то в этом месте относительное сужение (с учетом номинальной толщины стенки трубопровода) составит лишь 95%. Действительно: (530- 2х8-10)/530 = 504/530 = 0.95 Точно такой же дефект, но в трубопроводе 114х8, даст относительное сужение уже 77%. Действительно: (114-2х8-10)/114 = 88/114=0.77. Такое место будет уже непроходимо для большинства магнитных и ультразвуковых дефектоскопов. Без устранения этого дефекта в трубопроводе 114х8 назначать ВТД будет, как минимум, очень рискованно.

Утверждение, что в трубопроводах малого диаметра и дефекты геометрии меньше, в корне неверно. Как показывает практика, значительных дефектов сварных швов в малых трубопроводах даже больше, а размер самих дефектов не меньше, чем в магистральных трубопроводах. Вероятно, на такое состояние дефектов геометрии влияет отношение к качеству сварных работ на трубопроводах малого диаметра. До сих пор превалирует мнение, что вполне допустимо иметь низкое качество выполнения строительных работ на малых трубопроводах, ведь риски и убытки на таком трубопроводе гораздо ниже, чем на любом магистральном трубопроводе. Действительно, длина и объем перекачиваемой нефти у любого внутрипромыслового нефтепровода гораздо меньше, чем у магистрального.

Но проблема заключается в том, что коротких внутрипромысловых нефтепроводов и конденсатопроводов в нашей стране очень много. И каждый баррель нефти, проходящий потом по протяженному магистральному нефтепроводу, первоначально проходит по одному из коротких внутрипромысловых трубопроводов. Причем проходит, как правило, в неподготовленном, не очищенном от воды, солей и кислот виде. Поэтому объективно состояние стенок внутрипромысловых трубопроводов гораздо хуже, чем у магистральных трубопроводов.

В итоге получается, что у любой нефтедобывающей компании имеется множество потенциально аварийных трубопроводов. Да, каждая из аварий на трубопроводе малого диаметра наносит меньший экологический и репутационный ущерб. Но в сумме эти аварии наносят, возможно, больший ущерб, чем аварии на всех магистральных трубопроводах. Особенно если учесть, что аварийность на магистральных трубопроводах за последние два десятилетия по большей части взята под контроль.

Именно в силу сложившегося подхода к прокладке и обслуживанию внутрипромысловых трубопроводов как второстепенных, их качество было и, к сожалению, до сих пор остается плохим по сравнению с магистральными трубопроводами. Множество небольших, часто скрываемых аварий, несет в себе большую угрозу и поэтому является серьезной проблемой государственного развития.

Поэтому государство постоянно увеличивает давление и ужесточает ответственность нефтедобывающих компаний за аварии на нефтепроводах. Нефтедобывающим компаниям приходится внедрять и расширять внутритрубную диагностику трубопроводов также и малого диаметра чтобы уменьшить репутационные и экономические потери.

В таких условиях предварительное проведение профилеметрии внутрипромысловых трубопроводов отдельно от внутритрубной диагностики силами небольших специализированных компаний или собственных технических специалистов оператора трубопровода, является оптимальным решением задачи минимизации расходов для нефтедобывающих компаний.

Также выделение профилеметрии в отдельный бизнес-процесс будет демонстрировать не только экологическую, но и социальную ответственность нефтедобывающей компании или её отдельных подразделений. Ведь выполнение качественной профилеметрии - задача, посильная не только для крупных диагностических центров, большая часть которых де-факто до сих пор является представительствами иностранных компаний. Услуги профилеметрии могут предоставляться и небольшими российскими компаниями и даже индивидуальными предпринимателями.

Таким образом, профилеметрия множества внутрипромысловых трубопроводов может быть реализована на практике в достаточно сжатые сроки силами не только крупных компаний, но и объектов малого и среднего бизнеса России, которые на тендерной основе могут оказывать высокотехнологические услуги, востребованные у нефтедобывающих компаний.

В результате выделения калибровки и профилеметрии внутрипромысловых трубопроводов в отдельный бизнес-процесс и развитии рынка таких услуг выиграет и государство (создание высокотехнологических рабочих мест), и природа (уменьшение разливов нефти), и нефтедобывающие компании (снижение общих затрат, повышение репутации по экологической и социальной ответственности), а также научные и производственные предприятия (рост продаж, возможность инвестировать в развитие сложной внутритрубной техники российского производства).